引言

随着高速互联链路信号传输速率的不断提高,作为器件和信号传输的载体,印制电路板(PCB)的信号完整性对通信系统的电气性能影响越来越突出。尤其是随着10G和25G+产品的大规模商用,对PCB插入损耗(Insertion Loss)的监控是高速产品研发和量产过程中管控的重要指标。

对于高速PCB而言,在设计时需要考量材料的选择及设计等是否满足信号完整性要求,这就要求尽量减小信号的传输损耗。根据电磁场和微波理论,PCB传输损耗主要由介质损耗、导体损耗和辐射损耗三部分组成[1]。其中,介质损耗是指电场通过介质时,由于介质分子交替极化和晶格不断碰撞而产生的热损耗;导体损耗是由于导体不理想,存在损耗电阻,在电流通过时发热而引起的损耗,其主要影响因素是导体的电阻、电流分布(趋肤效应)和导体的表面粗糙度;辐射损耗是微带线场结构的半开放性所导致的电磁波辐射损耗,一般而言,这部分损耗很小。因此,对于高速PCB,信号传输损耗主要为介质损耗和导体损耗。其中,高速信号在传输过程中的介质损耗与材料的介电常数、损耗因子及传输频率等因素有关,近似计算公式可表示为

:其中:αd为信号的介质损耗,k为常数,f为传输频率,tanδ为介质损耗因子,εr为材料的相对介电常数。而导体损耗主要包括趋肤效应导致的热损耗和导体粗糙度导致的反射和叠加损耗两方面,其中,趋肤效应导致的热损耗随传输频率的增加而增大,而导体粗糙度越大,信号传输时产生的“驻波”和“反射”等越大,信号损耗越大[2]。因此,降低PCB的插入损耗主要通过以下途径实现:①实现高密度布线,从而缩短信号传输距离,降低信号传输损失;②采用具有低损耗特性的PCB材料;③采用低粗糙度的铜箔,并在加工过程中降低工艺对粗糙度的影响。

PCB的高速化发展对PCB材料、设计以及加工工艺等提出了更高的要求,为了减小信号在传输过程中的介质损耗,业内在近些年开发推出了大量的低介电常数(Dk)/低损耗因子(Df)的覆铜板、半固化片材料和低损耗阻焊油墨等[3, 4]。同时,为了降低趋肤效应及铜箔粗糙度引起的导体损耗,在高速PCB中越来越多地采用低粗糙度铜箔,如RTF、VLP、HVLP等。另外,当PCB设计和材料等确定后,加工工艺的选择亦会对高速PCB的损耗性能产生不可忽视的影响。

文章通过选用不同的PCB材料及加工工艺,采用矢量网络分析仪综合分析了高速板材、铜箔类型、玻纤布类型、阻焊油墨、粗化药水及表面处理工艺等对高速PCB插入损耗特性的影响强弱,可为高速PCB的选材和加工工艺设计等提供参考。

1、试验方法

1.1 试验材料及仪器

材料:低损耗覆铜板和半固化片,HTE、RTF和HVLP铜箔,低损耗阻焊油墨,低粗糙度药水等。

测试仪器:阻抗和损耗采用矢量网络分析仪测试(上升时间为22.3 ps,频宽为20 GHz)。

1.2 试验设计

试验设计6层板,Top层、L3层和L5层为走线层,单端和差分信号线的阻抗分别设计为50 Ω和100 Ω,采用FD法测试插入损耗,TRL(Thru-Reflect-Line)方式进行校正。

试板分别选用不同的材料或加工工艺制作,从而评估材料或加工工艺等对PCB插入损耗的影响。

流程设计:开料→内层图形→内AOI→棕化→层压→钻孔→等离子→沉铜→板镀→镀锡→背钻→退锡→外层干膜→图形电镀→外层蚀刻→外AOI→阻焊→表面处理→阻抗测试→铣板→……

2、结果与讨论

2.1 高速材料的选择对高速PCB损耗性能的影响

2.1.1 不同等级高速板材对高速PCB损耗性能的影响

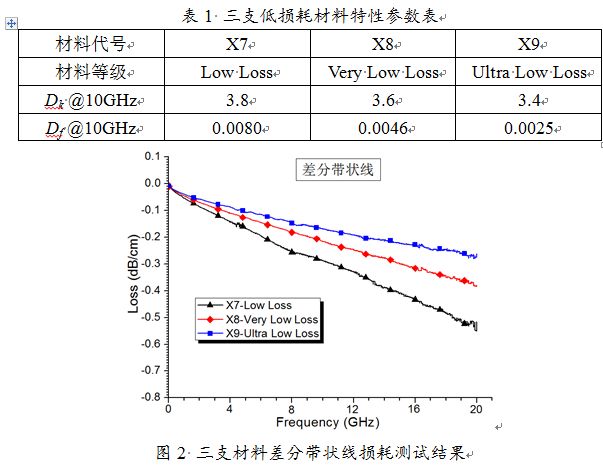

高速产品对PCB有着高传输速率、低信号损耗的要求,而这些性能与PCB板材的介电常数和损耗因子密切相关。一般地,按损耗因子的高低,基板材料可分为Standard Loss(Df:0.015~0.020)、Mid Loss(Df:0.010~0.015)、Low Loss(Df:0.0065~0.01)、Very Low Loss(Df:0.003~0.0065)、Ultra Low Loss(Df:<0.003)五个等级[3]。为分析不同等级高速材料对PCB插入损耗的影响,选取了业内使用较多的三支材料:X7、X8和X9(具体参数见表1),在相同的叠层和阻抗设计时,采用FD法测试不同频率时的插入损耗值,其结果如图2所示。由图可知,对于差分带状线,8 GHz时X7、X8和X9材料的损耗分别为0.256 dB/cm、0.182 dB/cm和0.147 dB/cm,12.5 GHz时X7、X8和X9材料的损耗分别为0.342 dB/cm、0.256 dB/cm和0.202 dB/cm,在不同传输频率下,X7材料比X8材料的插入损耗值大20%~28%,X8材料比X9材料的插入损耗值大18%~22%。因此,基板材料的选择对PCB损耗性能影响极大。

2.1.2 不同铜箔类型对高速PCB损耗性能的影响

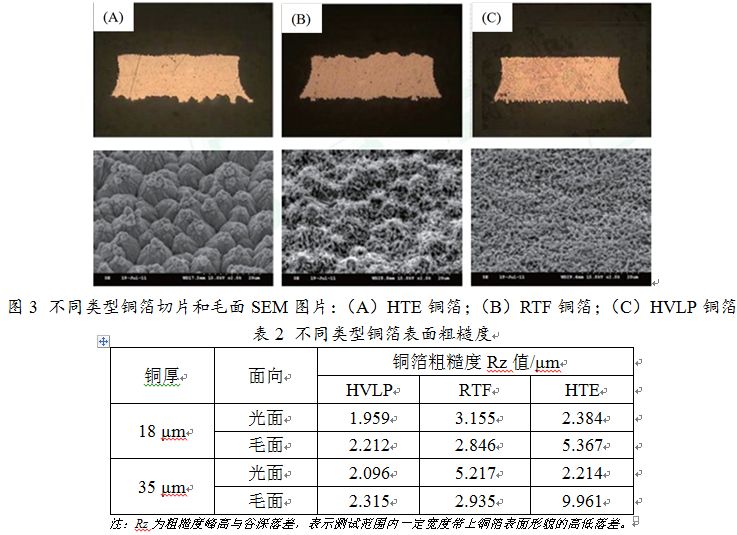

随着信号传输高速化和高频化发展,趋肤效应对信号传输质量和信号完整性的影响越来越大,信号在导体中的传输厚度越来越薄[5],为减小信号传输损耗,高速PCB板材通常会搭配低粗糙度的铜箔。按粗糙度的不同,PCB常用的铜箔有低轮廓铜箔(HVLP铜箔)、反转铜箔(RTF铜箔)和高延伸性铜箔(HTE铜箔)。图3是不同类型铜箔切片和毛面SEM图片,由图可以看出,HVLP铜箔的毛面的表面形貌的起伏落差小于RTF和HTE铜箔,其粗糙度远小于RTF和HTE铜箔。表2是三种铜箔采用光学轮廓仪测试的粗糙度结果,由表可知,HVLP铜箔的粗糙度小于RTF铜箔和HTE铜箔。由于RTF铜箔为反转铜箔,其光面粗糙度大于毛面,而HTE铜箔则是光面粗糙度远小于毛面。

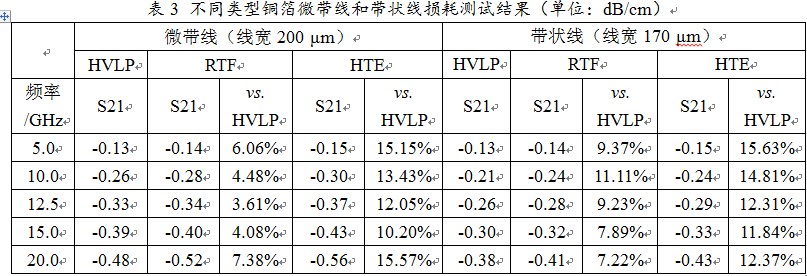

为分析不同铜箔对损耗性能的影响差异,采用X6板材(Very Low Loss等级)分别搭配不同铜箔制得损耗性能测试板,而后采用FD法测试相应的损耗值,其结果如表3所示,由表可知,与HTE铜箔相比,HVLP铜箔的微带线和带状线损耗比HTE铜箔小12~16%,差异明显,采用HVLP铜箔能显著降低信号传输损耗;与RTF铜箔相比,HVLP铜箔的微带线损耗比RTF铜箔小4~8%,带状线损耗小8~12%。因此,对于高速PCB,在设计时通过合理搭配不同粗糙度的铜箔,可在一定程度上改善信号传输性能。

2.1.3 玻纤类型对高速PCB损耗性能的影响

PCB基材是由树脂、玻纤、铜箔、填料等组合而成,基材的介电常数和损耗因子与其组成息息相关。为满足PCB高速信号传输需求,需降低基材的介电常数和损耗因子,因此,近年来不断推出低损耗的树脂材料,此外,玻纤厂商也致力于研发低介电常数、低损耗因子的玻纤布,如高速基板中已大量使用的NE-玻纤布(NE-glass)是日本日东纺织株式会社为PCB开发的低介电常数、低损耗因子的玻纤布。与E-glass相比,NE-glass介电常数和介质损耗大幅下降,其介电常数为4.4(1 MHz),损耗因子为0.0006(1 MHz)[6]。

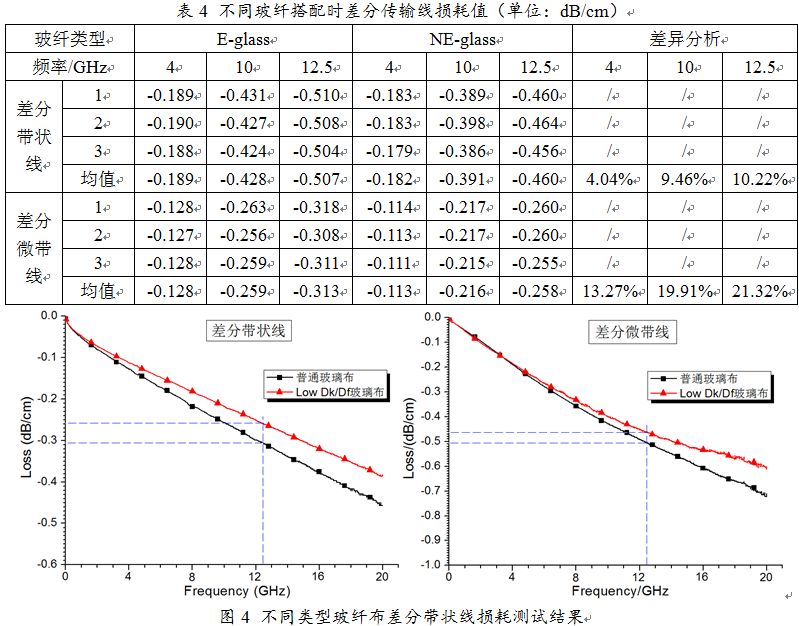

为分析E-glass和NE-glass在相同设计时的电性能差异,采用FD法分析了X6和X6N材料的插入损耗值,其结果如表4和图4所示。由表可知,与E-glass相比,采用NE-glass可以在一定程度上降低信号损耗。对于差分带状线,E-glass和NE-glass在不同频率下损耗值相差4%~12%左右;对于差分微带线,E-glass和NE-glass在不同频率下损耗值相差12%~22%左右。同时,信号传输频率越高,NE-glass对插入损耗的改善越明显。此外,采用NE-glass还可以减弱玻纤效应对信号传输的影响,有利于提升信号完整性[6]。

2.1.4 不同阻焊油墨对高速PCB损耗性能的影响

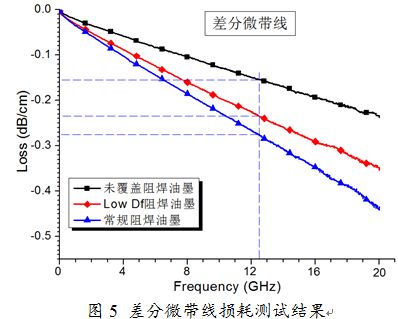

一般而言,在高速PCB中使用的阻焊油墨的损耗因子比板材大得多,因此,对于高速PCB的外层线路,影响其信号传输损耗的因素除PCB的设计及材料的选择外(板材、铜箔类型、玻纤类型等),阻焊油墨的选用也对外层线路损耗性能有着较大的影响。为改善高速PCB外层线路的信号传输性能,近年业内有研发推出低损耗的阻焊油墨[7]。为分析常规油墨与低损耗油墨对外层传输线损耗的影响差异,采用低损耗板材制作差分微带线,而后分别丝印两种油墨并测试丝印前后线路损耗性能的变化,其结果如图5所示,由图可知,对于外层差分线,未覆盖阻焊油墨时在12.5 GHz的损耗值为0.155 dB/cm,覆盖常规阻焊油墨后在12.5 GHz的损耗值为0.276 dB/cm,而覆盖低损耗阻焊油墨后在12.5 GHz的损耗值为0.234 dB/cm,丝印常规阻焊油墨后线路损耗值增大约78%,且信号传输频率越大,阻焊油墨对损耗的影响越大;同时,采用低损耗因子的阻焊油墨可以改善阻焊对外层线路损耗的影响,与常规阻焊油墨相比,低损耗油墨可使外层传输线的损耗值降低15%~20%。

除上述的高速材料组成对PCB损耗性能有影响外,同一材料的配本、规格也会导致损耗差异,如半固化片树脂含量、玻纤规格的选取等亦会导致Df的变化,从而影响PCB损耗值。

2.2 加工工艺对高速PCB损耗性能的影响

2.2.1 铜箔粗化处理对高速PCB损耗性能的影响

PCB制作线路时,通常会对铜面进行粗化处理,以增加干膜(或湿膜)与铜面的结合力。同时,压合前为增加PP与铜箔的结合力,提高PCB的可靠性,也会对铜面进行粗化处理。其中,线路制作时常用的粗化工艺有磨板或化学微蚀等,压合前粗化一般为棕化。随着信号高速化发展,基材所用铜箔一般为低粗糙度铜箔(VLP、HVLP等),但传统粗化工艺会使铜箔粗糙度增加,从而引起导体损耗增加。为改善PCB制程中粗化处理对损耗性能的影响,药水商开发了专门用于改善PCB损耗性能的低粗糙度粗化药水,以降低铜箔粗化处理后的粗糙度。

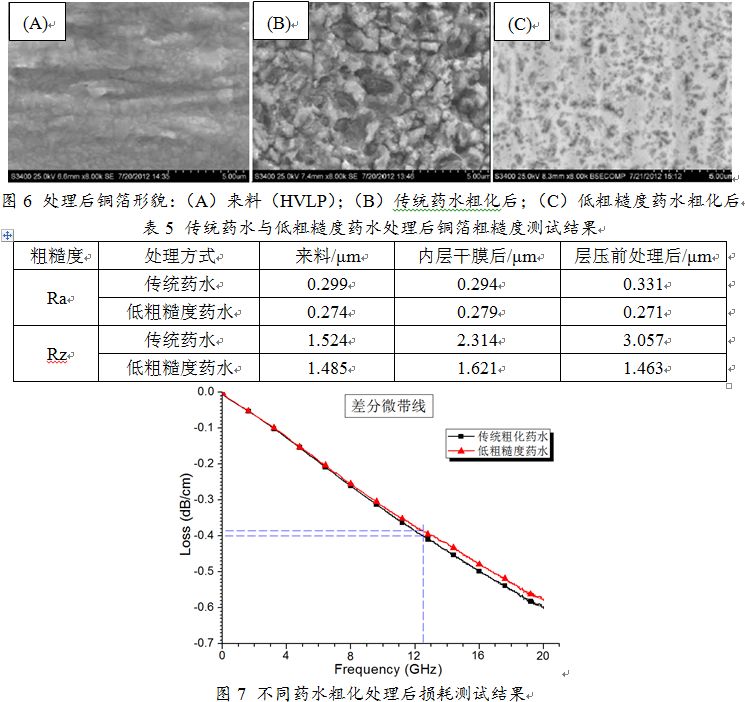

图6和表5分别为是传统药水与低粗糙度药水处理后铜面形貌和粗糙度测试结果,与传统药水相比,干膜前处理和层压前处理采用低粗糙度药水可以降低铜面粗糙度。图7为经过两种药水处理后的差分微带线损耗测试结果,由图可知,采用低粗糙度药水处理后的线路损耗比传统粗化药水的略低。在频率为12.5 GHz时,采用传统粗化药水后(HVLP铜箔)的损耗值为0.401 dB/cm,而采用低粗糙度药水处理后的损耗值为0.380 dB/cm,损耗降低了5.2%左右。另外,采用低粗糙度药水制得的PCB热应力及剥离强度等测试结果表明,PCB的可靠性满足要求。

2.2.2 表面工艺对高速PCB损耗的影响

众所周知,裸铜本身的可焊性很好,但暴露在空气后PCB表面的铜导体会迅速发生氧化,进而导致PCB性能的恶化,因此需要对铜面进行表面处理,以保证良好的可焊性及可靠性。但是,PCB进行表面处理后,阻焊开窗的微带线损耗会发生变化,影响信号的传输性能。不同表面处理工艺的选用会对PCB导体损耗产生不同影响,对高速PCB而言,选择表面处理工艺除考虑可焊性外,还应考虑其对信号损耗的影响。

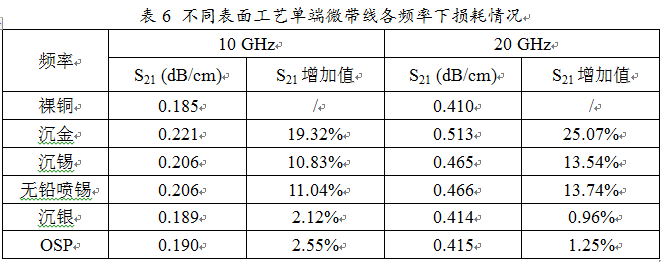

为分析不同表面处理对PCB损耗性能的影响,采用相同的材料和设计制作得到PCB半成品,而后分别采用不同的表面处理工艺,而后测试不同表面处理的微带线插入损耗值,其结果如表6所示。由表可知,在10 GHz和20 GHz时,沉金工艺后损耗值最大,沉银工艺最小,与裸铜损耗值相比,10 GHz和20 GHz时沉金处理后损耗值分别增加19.32%和25.07%,而沉银处理后损耗值分别增加2.12%和0.96%,且除沉银和OSP外,其他表面工艺处理后单端微带线的损耗值均比裸铜的高10%~25%左右,对线路损耗的影响较大。

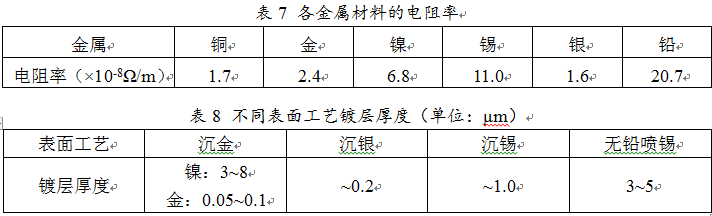

表7为各金属材料电阻率情况,由表可知银的电阻率更小,因此沉银工艺对微带线损耗影响最小;虽然镍、金的电阻率小于锡,但由于其镀层厚度相对较厚(如表8所示),因此沉金表面工艺对微带线的信号损耗影响较大,而沉锡表面工艺镀层厚度只有1 μm左右,因此其对信号损耗的影响略小于无铅喷锡。

除上述加工工艺对损耗有影响外,背钻设计及残桩控制等对PCB损耗也有一定的影响,通过背钻减少过孔的残桩长度,可以显著减少信号反射对于损耗测试的干扰,改善内层线路的损耗性能。

3、结论

高速PCB材料的选择以及加工制作工艺对信号损耗特性有着至关重要的影响,且PCB板卡上信号传输速率越高,PCB损耗性能受材料和加工工艺的影响越大,通过选择合适等级的材料,合理搭配铜箔、玻纤布类型、阻焊油墨等,并对加工工艺进行优选,可以获得电性能符合要求的PCB。通过前文分析,可以得出以下结论:

(1)基板材料的选择对PCB的损耗影响极大,在不同传输频率下,不同等级材料之间的插入损耗值差异在15~30%左右;

(2)采用低粗糙度铜箔能显著降低信号传输损耗,其中,搭配HVLP铜箔时损耗值比HTE铜箔小12~16%,比RTF铜箔损耗值小4~12%;

(3)与E-glass相比,采用NE-glass后损耗值可降低4%~22%,且信号传输频率越高,NE-glass对损耗性能的改善越明显;

(4)覆盖阻焊油墨后外层线路损耗值增大约50%~70%,且信号频率越大,阻焊油墨对损耗的影响越大;与常规阻焊油墨相比,采用低损耗油墨可使外层线路的损耗值降低10%~20%左右;

(5)采用低粗糙度药水处理后的损耗值比传统粗化药水低5%左右,且PCB的可靠性满足要求;

(6)不同表面工艺信号对损耗的影响强弱为:沉金>无铅喷锡>沉锡>OSP>沉银,与裸铜相比,不同表面工艺处理后微带线损耗值增大1%~20%左右。

参考文献

[1] 唐玉芳. 南京理工大学, 微带线损耗的理论研究及工程应用[M]. 硕士论文,2009.

[2] 林金堵. 信号传输高频化和高速数字化对PCB的挑战(1)——对导线表面微粗糙度的要求[J]. 印制电路信息, 2008, 10: 15-18.

[3] 祝大同. 高速基板材料技术发展现况与分析[J]. 覆铜板资讯, 2015, 5: 19-30.

[4] 祝大同. 高速PCB用覆铜板产品及技术发展综述[J]. 印制电路资讯, 2015, 6: 27-34.

[5] 林金堵, 曾曙. 信号传输高频化和高速数字化对PCB的挑战(2)——对覆铜箔板(CCL)的要求[J]. 印制电路信息, 2009, 3: 11-14.

[6] 程柳军, 王红飞, 陈蓓. 玻纤效应对高速信号的影响[J]. 印制电路信息, 2015, 23: 22-32.

[7] 程柳军, 王红飞, 陈蓓. 阻焊油墨对高速PCB阻抗和损耗影响研究[C]. 2016春季国际PCB技术/信息论坛: 166-173.

本文地址: https://www.xsyiq.com/715.html

网站内容如侵犯了您的权益,请联系我们删除。